在动力电池和储能系统的研发、生产及维护过程中,BMS(Battery Management System)保护板是确保电池安全稳定运行的核心部件。那么,如何判断一块BMS保护板的性能是否达标?这时,BMS保护板测试仪就派上了用场。它不仅能检测保护板的各项功能,还能帮助技术人员快速定位故障,提高工作效率。下面我们将从多个角度,深入解析BMS保护板测试仪的功能、原理、使用方法及选购要点。

一、BMS保护板测试仪的作用是什么?

BMS保护板的主要任务是监控电池的电压、电流、温度等参数,并在异常时进行保护,如过充、过放、过流、短路、温度过高等。当保护板出现问题,可能会导致电池性能下降,甚至发生安全事故。

BMS保护板测试仪的核心作用包括:

功能验证:检测BMS保护板的各项保护功能是否正常。

参数校准:确保电压、电流、温度等检测精度符合设计要求。

故障排查:快速定位保护板的故障点,减少维修时间。

生产检测:在生产线上对保护板进行批量检测,提高良品率。

二、BMS保护板测试仪的工作原理

BMS保护板测试仪通常通过模拟电池的工作状态,向保护板输入不同的电压、电流信号,并监测其输出反应。其原理可以分为以下几个步骤:

模拟电池状态

测试仪内置可调电源与负载模块,可以模拟电池组在充电、放电、静止等不同状态下的参数变化。

信号采集与分析

测试仪通过高速采集模块,实时记录保护板反馈的电压、电流、温度信号,并与设定值对比。

保护动作测试

测试仪会逐步提高或降低电压、电流,模拟过充、过放、过流等情况,检测保护板是否及时动作。

数据输出与报告生成

现代测试仪通常配备PC软件,可以生成测试报告,用于质量追溯和数据分析。

三、BMS保护板测试仪的主要功能模块

电压检测

测试仪可逐一检测各串电池的电压输入通道,校准电压采集精度。

电流检测

模拟充放电电流,验证BMS保护板在不同电流下的反应是否正常。

温度检测

通过热敏电阻模拟不同温度环境,测试温度保护功能。

均衡功能测试

检测保护板是否能自动或手动均衡各串电池的电压。

通信协议测试

对支持CAN、RS485等通信协议的保护板,验证其通信数据的准确性与稳定性。

四、使用BMS保护板测试仪的步骤

准备阶段

检查测试仪与电源线、连接线是否完好。

确认BMS保护板的参数与测试仪设定范围匹配。

连接保护板

按照测试仪说明书,将电压采集线、电流检测端、温度传感器模拟端口与保护板正确连接。

设定测试参数

在测试仪或配套软件中设定过充、过放、过流、温度等测试阈值。

执行测试

启动测试程序,依次进行各项功能测试。

观察测试结果,若有异常,及时记录并分析原因。

生成报告

完成测试后,导出或打印测试报告,保存为质量档案。

五、BMS保护板测试仪的应用领域

动力电池制造

电动车、摩托车、储能设备的BMS保护板生产检测。

储能系统

光伏储能、风能储能等BMS保护板的出厂检测和维护。

科研实验室

进行电池管理系统研发、测试、数据分析。

售后维修

快速检测客户反馈的保护板问题,缩短维修周期。

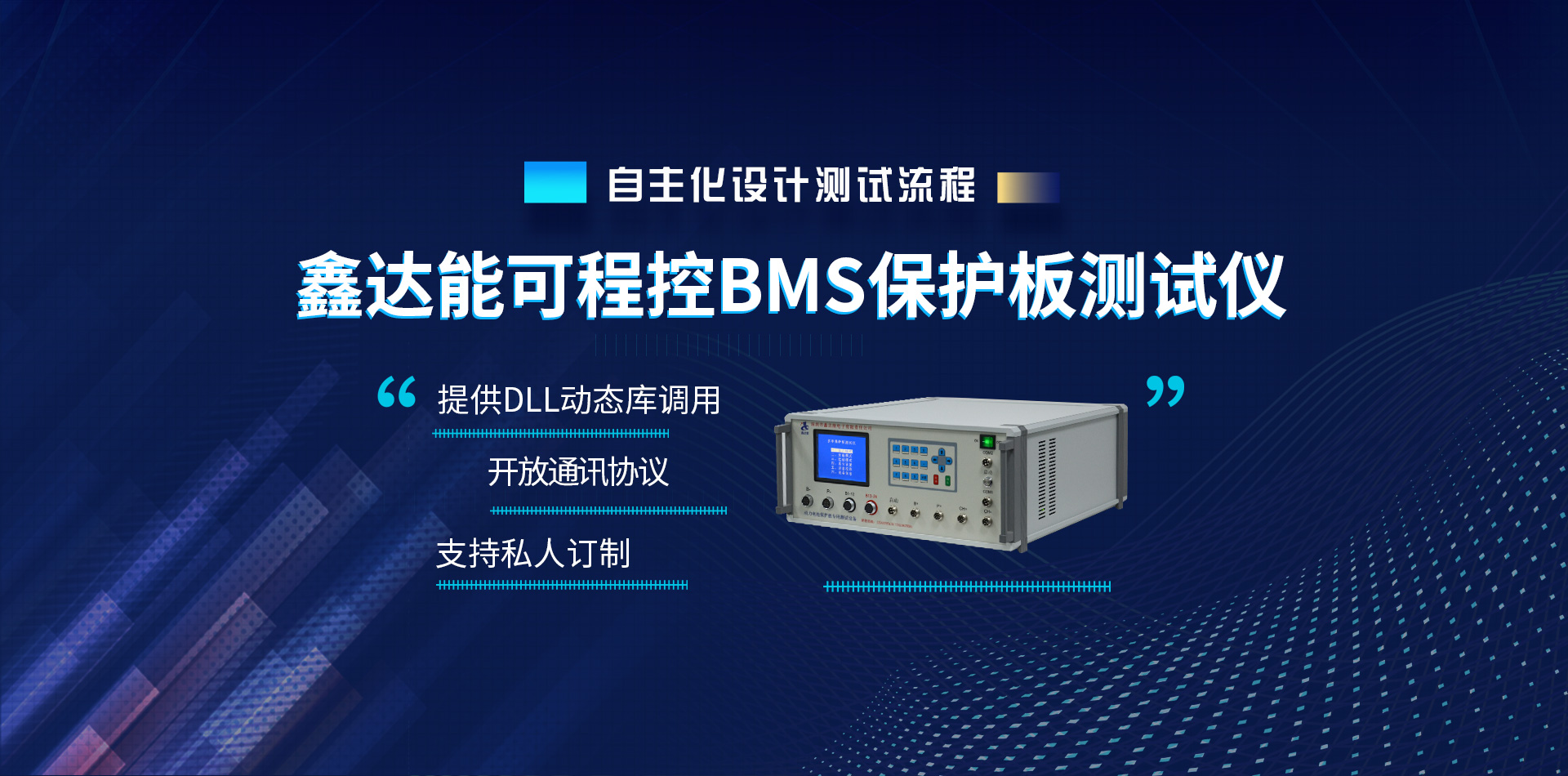

六、选购BMS保护板测试仪的注意事项

测试范围

选择能覆盖目标BMS保护板电压、电流、串数范围的测试仪。

功能丰富性

是否支持均衡功能、通信协议检测等高级测试需求。

测试精度

精度越高,测试结果越可靠,尤其是电压、电流采集精度。

操作便捷性

设备界面是否直观,软件是否易于操作。

数据管理能力

是否支持测试数据存储、导出、批量管理。

售后服务

优质的售后服务可降低设备维护风险。

七、BMS保护板测试仪的未来发展趋势

随着新能源汽车和储能市场的高速发展,BMS保护板测试仪也在不断升级:

自动化程度更高:与生产线联动,实现全自动检测。

精度与速度提升:缩短测试时间,提高测试效率。

多协议兼容:支持更多BMS通信协议。

智能化分析:结合云平台进行数据分析和预测性维护。

BMS保护板测试仪是确保电池管理系统可靠运行的重要工具。它不仅帮助企业提升生产质量,也在电池安全维护中发挥着重要作用。无论是在生产线、实验室还是售后维修环节,掌握正确的测试方法与选型原则,才能充分发挥其价值。未来,随着电动化与储能市场的扩张,BMS保护板测试仪将朝着更智能、更高效的方向发展,为电池安全保驾护航。

推荐新闻

推荐产品

-

1-32串过流300A保护板测试仪

2023-01-03

-

保护板测试仪PBTS(M)系列

2023-01-04

-

PBTS(L)系列

2022-02-07

-

保护板测试仪PBTS(M)4-12串

2023-01-03

-

保护板测试仪PBTS系列

2023-01-04

-

保护板测试仪-XDN800

2023-01-04

-

保护板测试仪半自动

2023-01-04

-

保护板测试仪全自动

2023-01-04

-

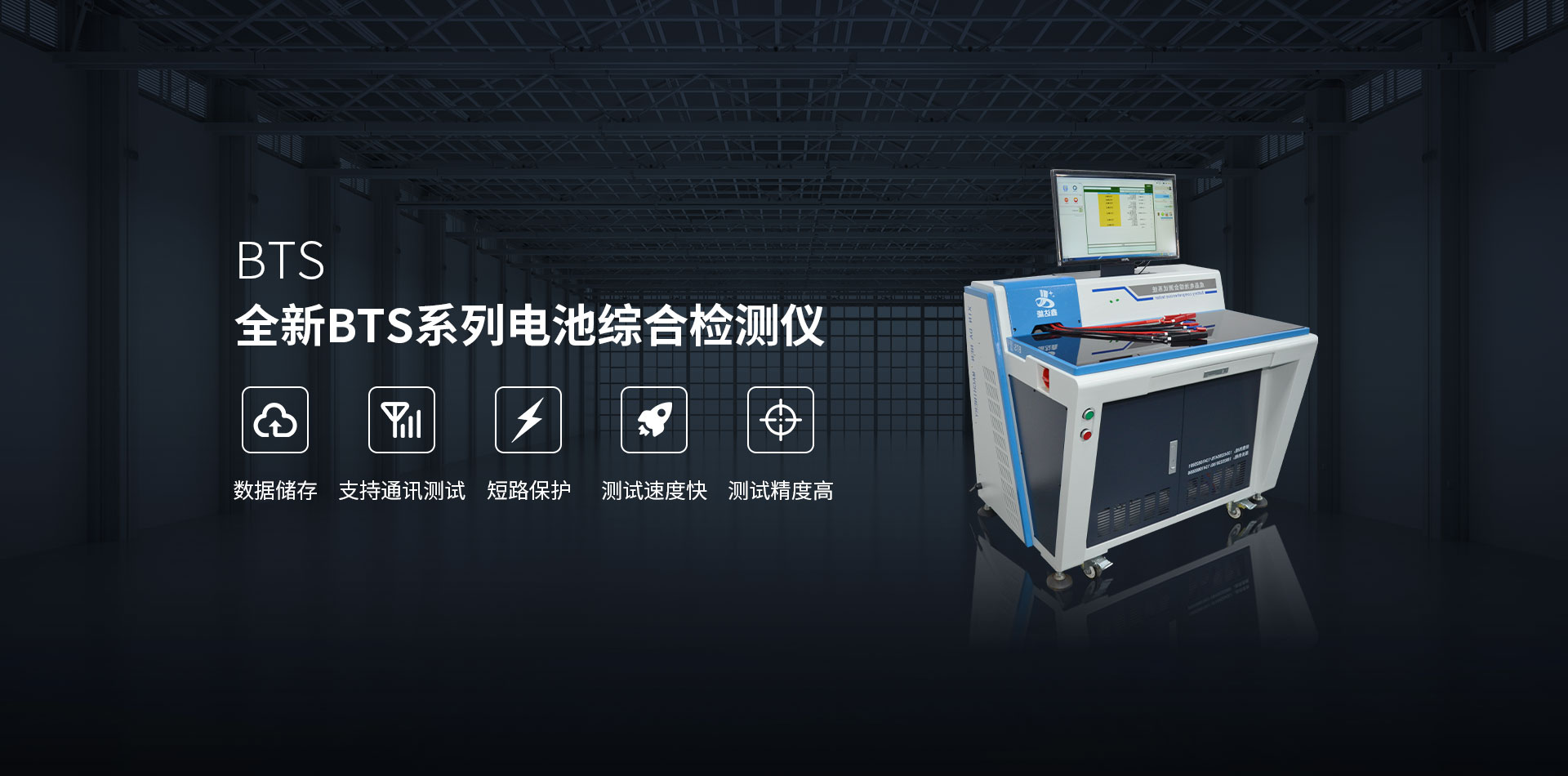

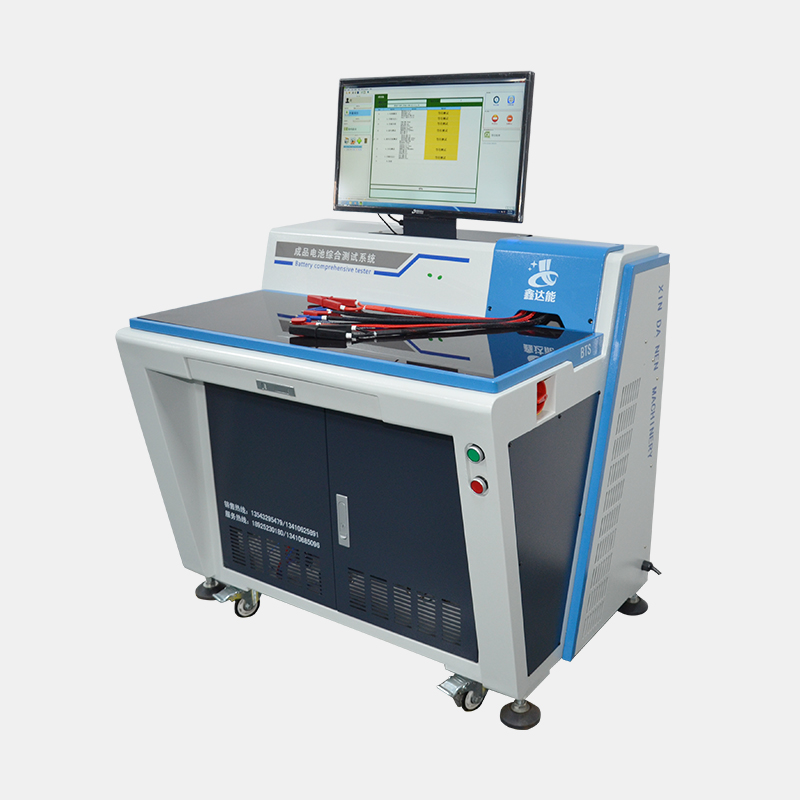

综合测试仪BTS-50V

2023-01-04

-

综合测试仪BTS-100V

2023-01-04

-

电池充放电测试BCDS100-20-40-单通道

2023-01-04

-

电池充放电测试BCDS100-20-40

2023-01-04

-

电池充放电测试BCDS100-10-20

2023-01-04

-

电池充放电测试BCDS70-100V

2023-01-04

-

电池充放电测试BCDS30-70V

2023-01-04